CONCEPTION DE SYSTÈMES ÉLECTRONIQUES

RATIOTECH développe, conçoit et intègre les systèmes électroniques embarqués dans une approche globale afin de répondre aux exigences fonctionnelles et aux contraintes environnementales et normatives propres à l’application et au secteur d’activité de ces clients.

Concevoir pour Produire consiste pour nous à réaliser l’étude et le développement de vos produits avec les priorités suivantes :

- Architecturer en intégrant les objectifs de planning, de coûts de fabrication, d’exploitation et de maintenance

- Étudier, spécifier, documenter et justifier les choix proposés

- Modéliser pour vérifier la réponse aux critères fonctionnels, environnementaux et normatifs

- Intégrer les objectifs de certification et d’industrialisation dès les phases architecturales et dans toutes les étapes du cycle de R&D

- Optimiser la fabricabilité, l’industrialisation et la maintenabilité des systèmes

Nous intervenons sur des projets pour les secteurs d’activités suivants :

- Aéronautique et Médical

- Énergie et Industrie

- Automatisme et Production

Vous avez un besoin de développement EN électronique ?

MÉTHODOLOGIE

Nous appliquons un processus de développement optimisé pour réduire le risque d’itérations, coûteuses, consommatrices de temps et de ressources.

DÉCOUVREZ CHAQUE ÉTAPE DE NOTRE PROCESSUS DE DÉVELOPPEMENT.

Nous l’adaptons en fonction de la maturité technologique et des objectifs de planification de chaque projet.

Processus de Développement

Nous pouvons ainsi dérouler l’exécution d’un développement en respectant strictement le cycle en V avec la rigueur imposée selon, par exemple, les normes aéronautiques, militaires ou automobiles.

Lorsque les contraintes du projet le nécessitent, nous pouvons aussi adopter une méthodologie héritée de la méthode Agile afin d’offrir plus de souplesse et de réactivité, afin par exemple, de pouvoir dérisquer et réaliser un PoC (Proof of Concept) ou prototyper rapidement l’introduction de nouvelles technologies.

TECHNOLOGIES

Notre expertise des systèmes électroniques nous permet de développer des solutions techniques et technologiques couvrant les attentes des secteurs aéronautique, automobile, énergie, télécommunications et industriels.

NUMÉRIQUE

- Calculateurs à base de microcontrôleur 8-bit à 32-bit

- Processeurs multicœurs et DSP 32-bit et 64-bit

- Traitement numérique du signal

- Mémoires SRAM, FRAM, DDR2 à DDR4

- Interfaces USB3, PCIe Gen3/4, SDI, SGMII, RGMII, Ethernet

- Acquisition et Génération de signaux LF, HF, Audio et Vidéo

ANALOGIQUE

- Conditionnement de signaux de capteurs physiques

- Algorithmie et implémentation de traitement analogique du signal

- Traitement du signal faible bruit et haute fréquence

- Amplification à haut rendement et faible distorsion

- Filtrage et protection foudre et ESD selon les standards sectoriels

- Conversion A/N et N/A de 8-bit à 32-bit, faible bruit et haute fréquence

PUISSANCE

- Systèmes BMS de gestion de batteries

- Contrôleur de moteur DC et BLDC

- Commutation de réseaux de forte puissance AC et DC

ALIMENTATION

- Fiable bruit, haute tension, forts courants

- Alimentation linéaire

- Conversion DC/DC, Buck, Flyback, Boost, SEPIC, Buck-Boost

- Conversion AC/DC, Mono et Polyphasée, Correction de facteur de puissance

RADIO-FRÉQUENCE

- Communication en champ proche : RFID et NFC

- Interfaces distantes : Bluetooth LE, Wifi, UWB, ZigBee

- Modems LTE 3G à 5G

- Réseau faible consommation : LoRaWan et SigFox

PROCESSUS DE DÉVELOPPEMENT

Découvrez dans cette section nos méthodologies, notre savoir-faire et notre expertise dans le développement des cartes et systèmes embarqués complexes.

Nous vous présentons en détails les étapes chronologiques permettant de construire le succès de vos projets, de l’expression de besoin à la mise sur le marché de votre produit.

EXPRESSION DU BESOIN

L’identification du besoin et son expression, autrement dit, le cahier des charges ou bien la spécification, représente une phase clé de votre projet. Il est important de formuler à minima les attendus fonctionnels, les cas d’usages, les contraintes et l’environnement d’utilisation.

En règle générale, plus l’expression du besoin est construite, réfléchie et détaillée et plus la maitrise de l’exécution du projet est assurée.

Nous vous apportons notre expertise afin de vous aider à consolider cette étape déterminante.

ARCHITECTURE

La définition de l’architecture du produit, du sous-système ou de la carte électronique est la phase technique la plus importante de votre projet. Elle doit répondre précisément aux exigences du cahier des charges et proposer une solution pertinente et appropriée à l’ensemble des contraintes du projet.

Comme tout problème a plusieurs solutions, nous conseillons de mener cette phase de façon itérative afin d’arriver à maturation.

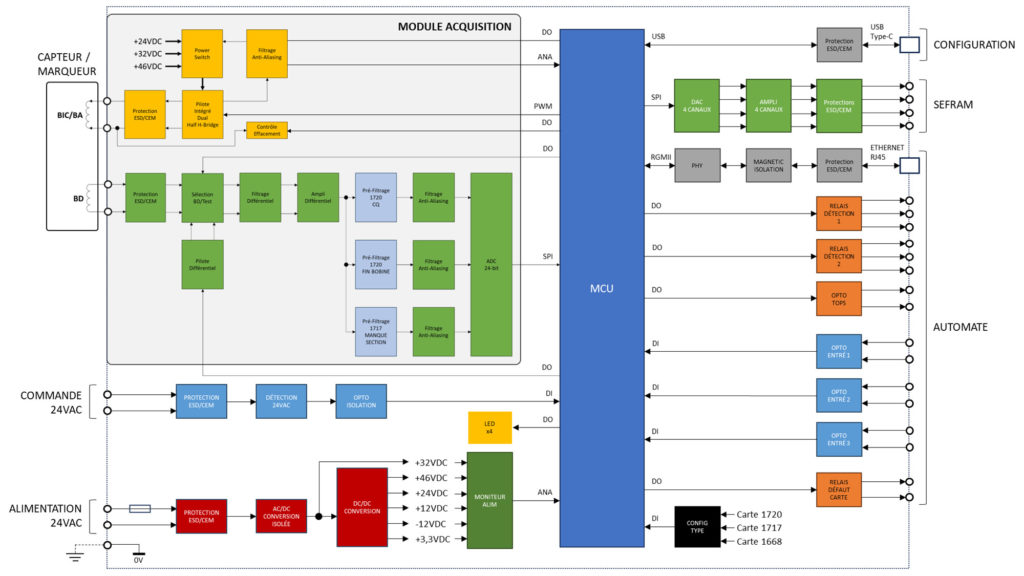

Architecture Matérielle

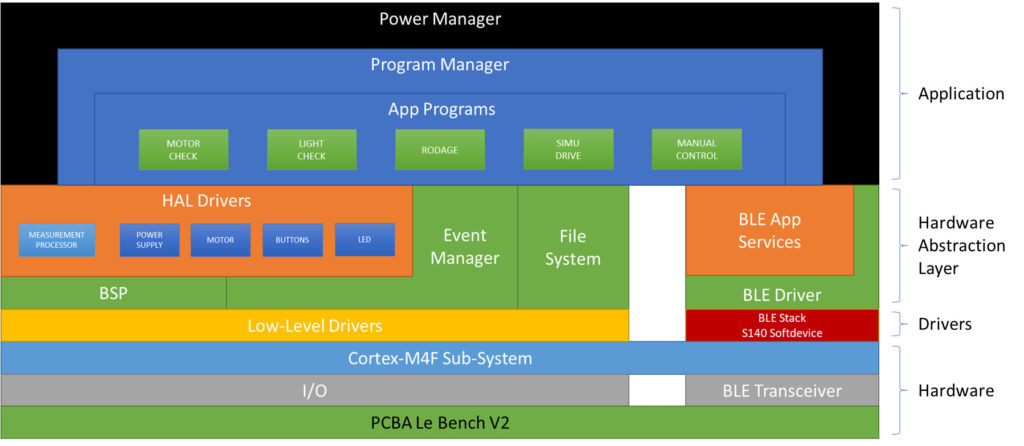

Architecture Logicielle

Les choix architecturaux et technologiques sont orientés initialement en considérant les objectifs de planning, de coûts récurrents et non-récurrents, d’industrialisation et de maintenance opérationnelle.

A l’issue de l’étude architecturale, le partitionnement fonctionnel, les solutions technologiques matérielles et logicielles ainsi que le contour de l’intégration mécanique sont définis afin d’autoriser les développements métiers dans un contexte maitrisé pour assurer un processus d’avancement linéaire et minimiser les risques d’itération.

L’étude architecturale permet enfin d’évaluer les coûts récurrents de fabrication de la carte et du produit en fournissant une liste de pièces des principaux composants identifiés.

CONCEPTION

Nous réalisons la conception de cartes électroniques comme l’implémentation détaillée de l’architecture répondant aux exigences de la spécification, tous deux définis en amont.

Dans cette phase, nous prenons en compte les exigences fonctionnelles, environnementales, de coûts NRC et RC, de production et d’industrialisation : CEM, intégrité des signaux, thermique, fonctionnement aux limites et robustesse, optimisation des coûts, maintenabilité et industrialisation.

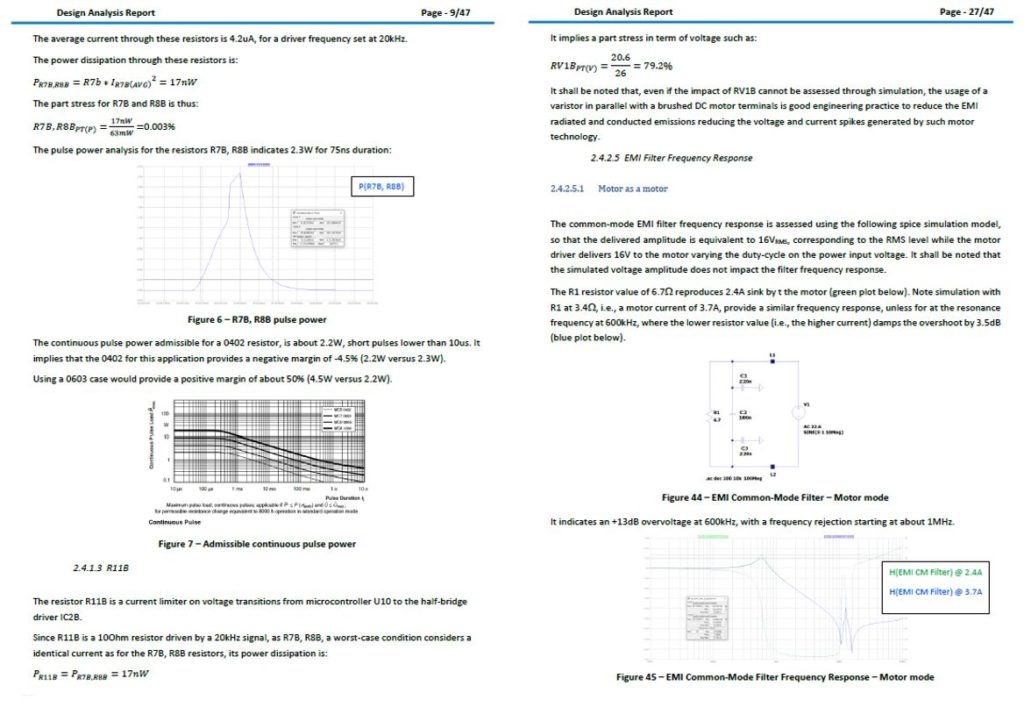

Les choix technologiques ainsi que les études et justifications calculatoires sont documentés afin de faciliter la validation fonctionnelle et environnementale, après la phase de fabrication, pour s’assurer de la conformité du produit obtenu envers les hypothèses de conception et les exigences de la spécification.

Dossier de Justification

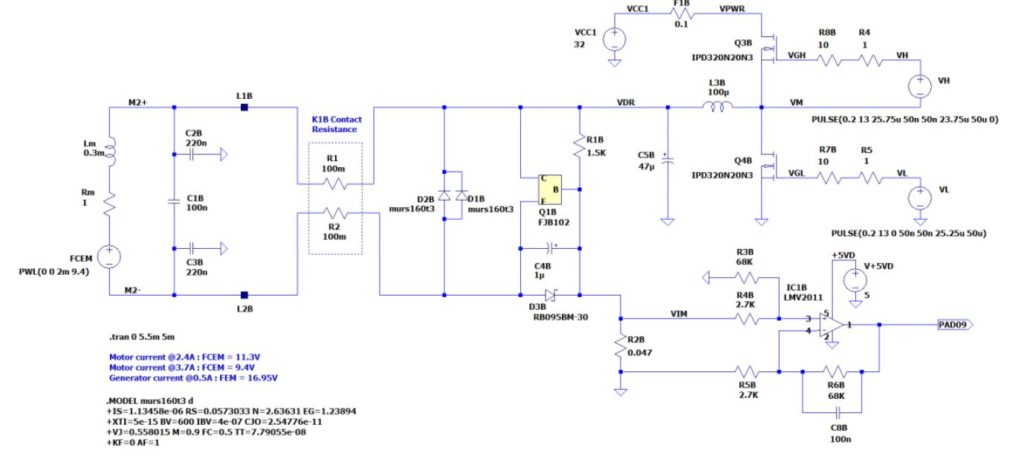

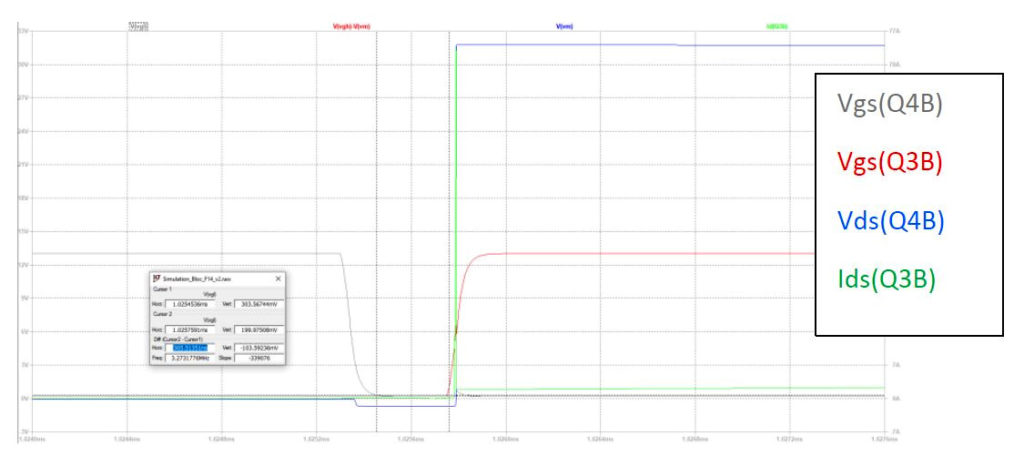

SIMULATION

Les simulations nous permettent de vérifier les hypothèses et calculs de conception en amont de la fabrication.

L’objectif est de consolider et dé-risquer la conception afin de réduire le risque d’itération en aval du processus de développement. Notre expérience sur des projets simples à complexes nous indique que le risque de ré-itération sur les prototypes est diminué d’environ 50%.

Selon les spécificités techniques des projets, nous réalisations plusieurs types de simulations :

- Simulation temporelle et fréquentielle

- Simulation d’intégrité du signal avant et après routage

- Simulation d’intégrité de puissance

- Simulation multiphysique : électromagnétique, thermique et fluidique

Modélisation

Analyse des signaux

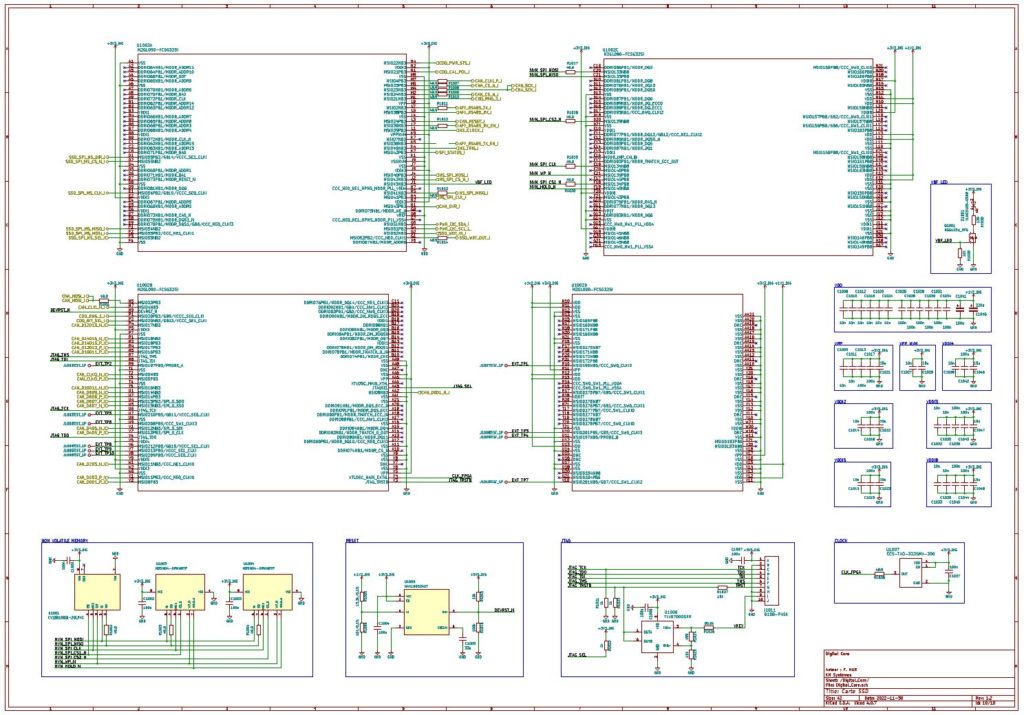

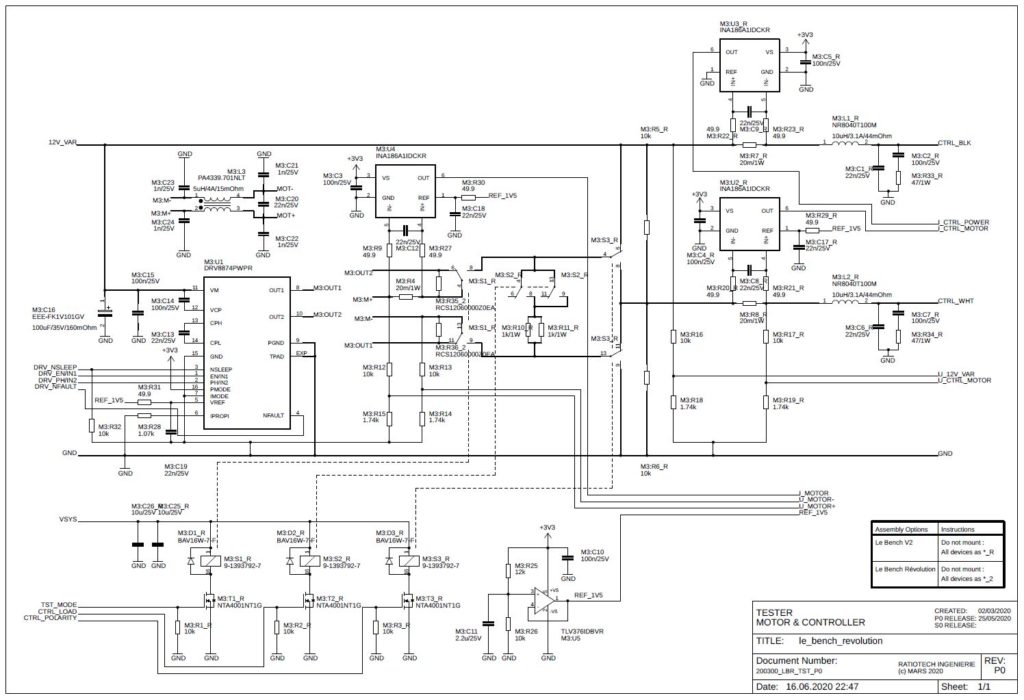

SAISIE DE SCHÉMA

Nous réalisons la saisie de schéma à partir de l’étude de conception réalisée en amont, laquelle décrit et justifie l’ensemble des choix de composants et leurs interconnections.

Afin de faciliter les phases de revue, d’analyse (évolutions, corrections, maintenance) et de placement et routage de la carte, nous réalisons nos schémas selon une représentation hiérarchique, image de la décomposition fonctionnelle de la carte.

Nous créons les librairies de composants afin d’offrir une représentation schématique compréhensible, des empreintes répondant aux standards IPC pour assurer l’industrialisation du produit et une représentation 3D associée afin d’aider à la validation du placement des composants et de permettre l’intégration du modèle 3D de la carte dans la conception mécanique du produit.

L’ensemble des interconnections (nets) est nommé et assigné à une classe spécifique afin de définir les contraintes de réalisation physique des pistes et d’assignation de couches en termes de matériau, section, largeur et espacement, répondant aux exigences de densité de courant et d’intégrité des signaux et de puissance.

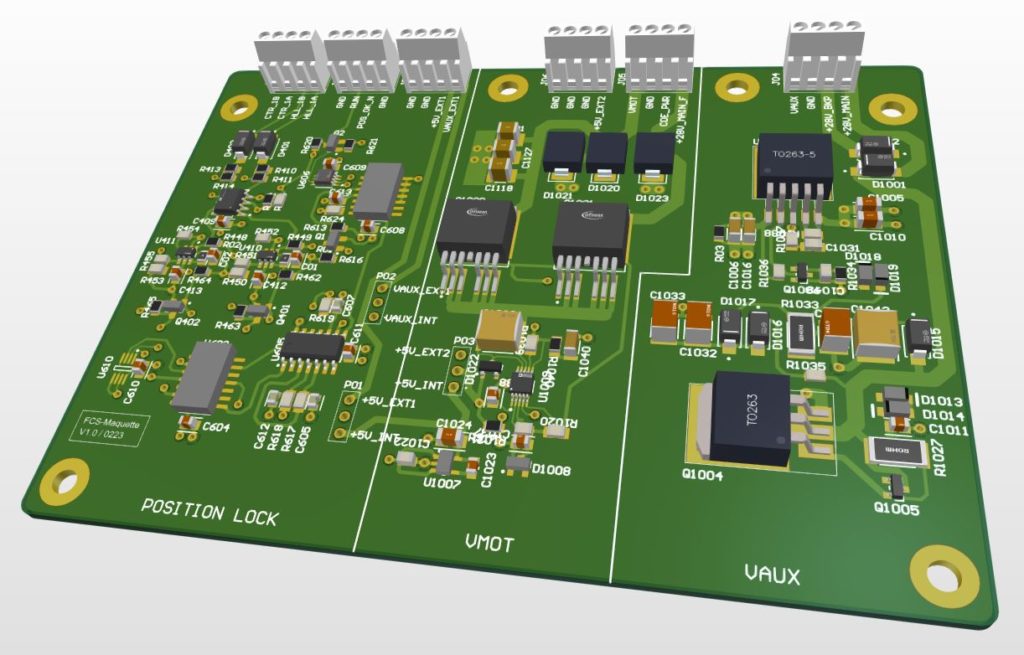

Section numérique et FPGA

Driver Moteur DC

Notre processus de saisie de schéma est ainsi réalisé selon les étapes chronologiques suivantes :

- Création des librairies de composants intégrant la représentation schématique, l’empreinte du PCB et la représentation en 3D

- Création de la hiérarchie des pages

- Positionnement des composants et réalisation des interconnections

- Nommage des interconnections

- Assignation des classes d’interconnections en termes de densité de courant

- Assignation des classes d’interconnections en termes d’impédances et de contraintes de timings

- Annotations en termes de placement et de spécificités thermiques et mécaniques

- Revue de schéma

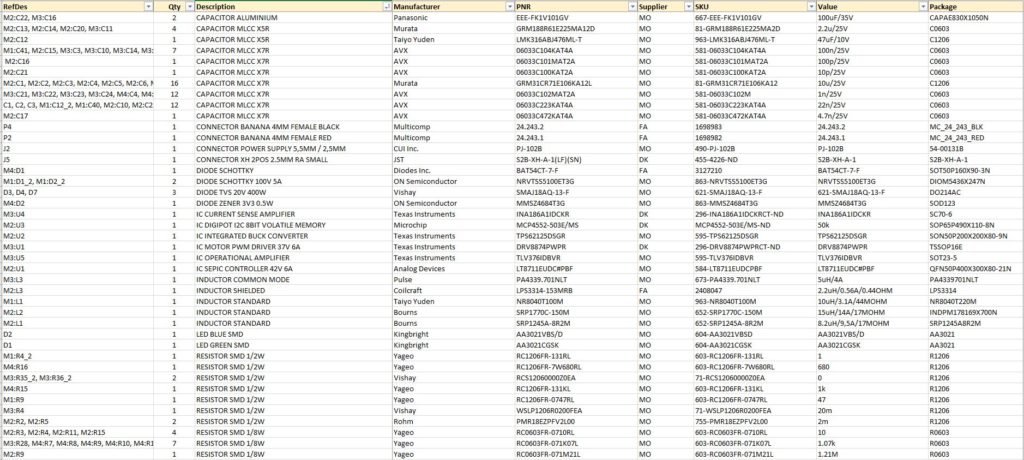

LISTE DE PIÈCES

La génération de la liste de pièces est réalisée à partir du schéma de la carte électronique.

Elle permet de consolider le coût de fabrication série de la carte électronique, préalablement évalué dans la phase d’architecture et d’initier l’approvisionnement des composants critiques.

Nous utilisons un processus développé afin de gérer les risques d’approvisionnement et d’obsolescence des composants ainsi que pour s’assurer de la conformité aux standards environnementaux et de sécurité électrique en vue de la certification CE et FCC :

- Analyse du risque d’obsolescence et du status de fabrication

- Ajout de seconde et tierce sources

- Conformité aux standards REACH et RoHS

- Conformité au standards de sécurité électrique EN62368-1 et UL

Liste de pièces

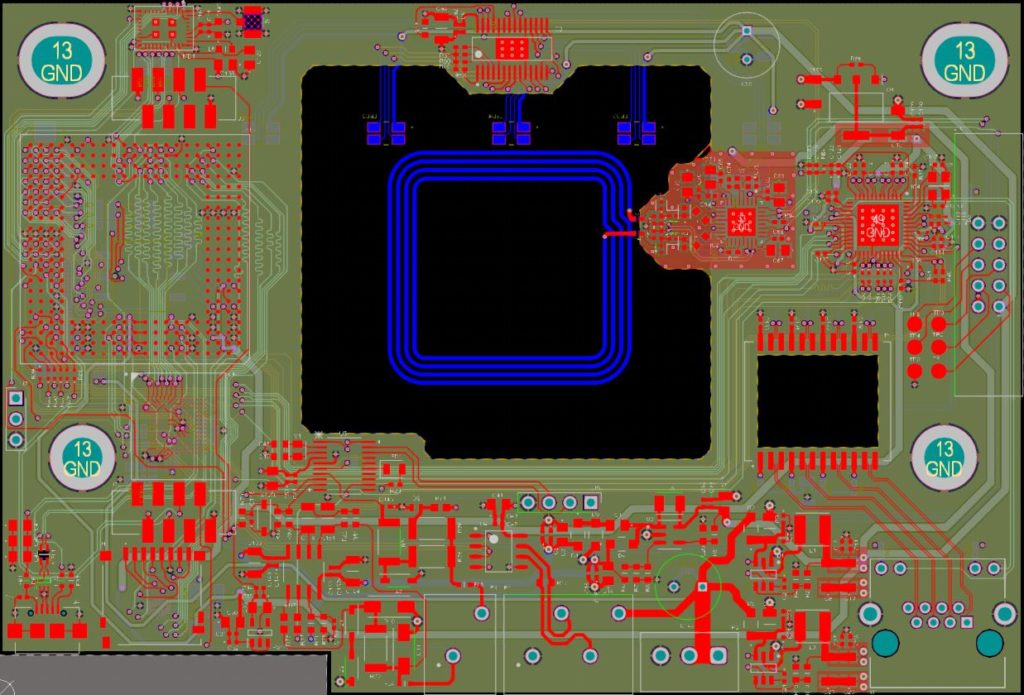

ROUTAGE

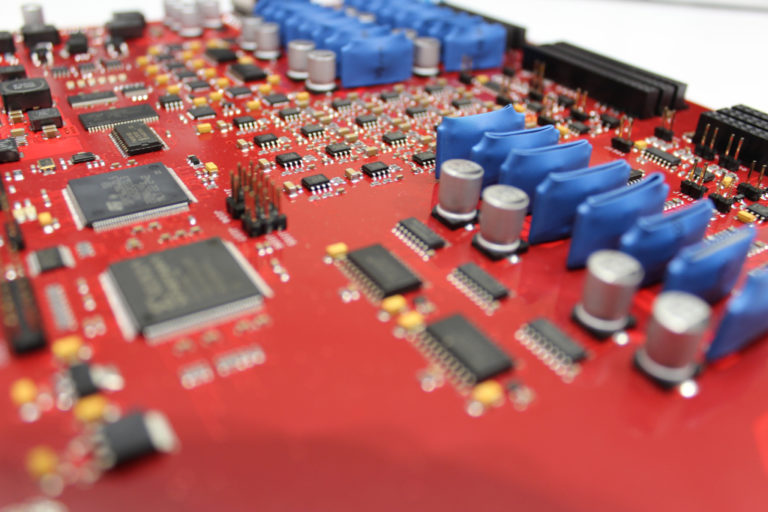

Le routage de la carte électronique est une phase technique capitale car elle impacte les coûts de fabrication, les performances fonctionnelles, l’intégrité des signaux, la CEM, i.e. la compatibilité électro-magnétique (et donc la qualification/certification), la thermique, les aspects vibratoires ainsi que la fabricabilité, la testabilité et l’assemblage/brasure de la carte.

Nous réalisons le routage des cartes électroniques à partir des données issues de la saisie de schéma et d’un cahier des charges de CAO rédigé spécifiquement pour chaque carte.

Notre processus de routage est réalisé selon les étapes chronologiques suivantes :

- Étude et définition de l’empilage des couches (stack-up) et de la typologie des vias

- Importation du contour de la carte

- Définition des zones de placement et de contraintes mécaniques et thermiques

- Définition et dessin des plans d’alimentation

- Placement des perçages mécaniques et de la connectique

- Placement des composants par zone fonctionnelle

- Routage des alimentations, des découplages et des filtrages

- Routage des signaux de puissance

- Routage des signaux contraints en termes d’intégrité du signal et de timings

- Routage des signaux non contraints

- Revue de routage

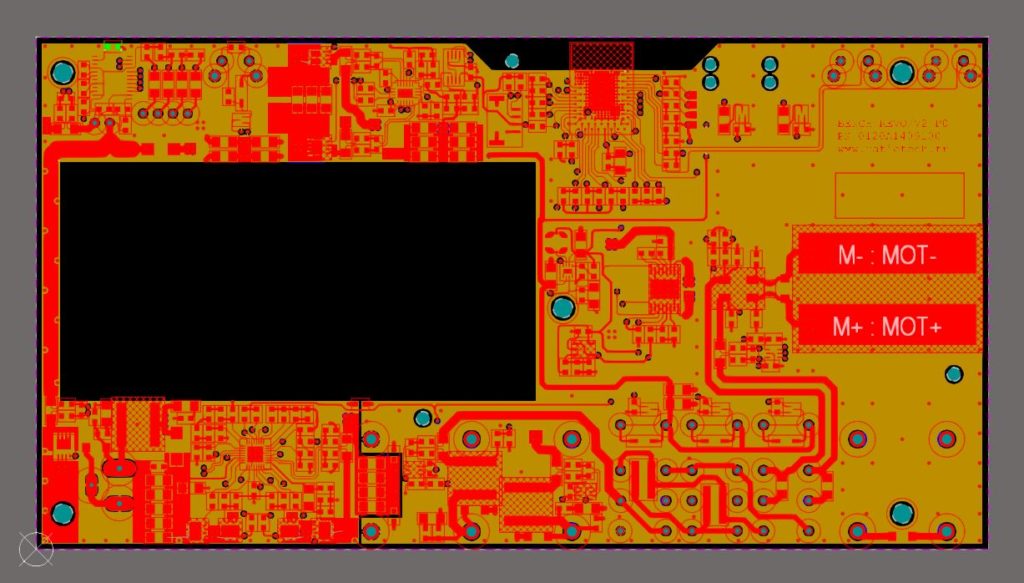

Carte numérique et RF

Carte puissance et RF

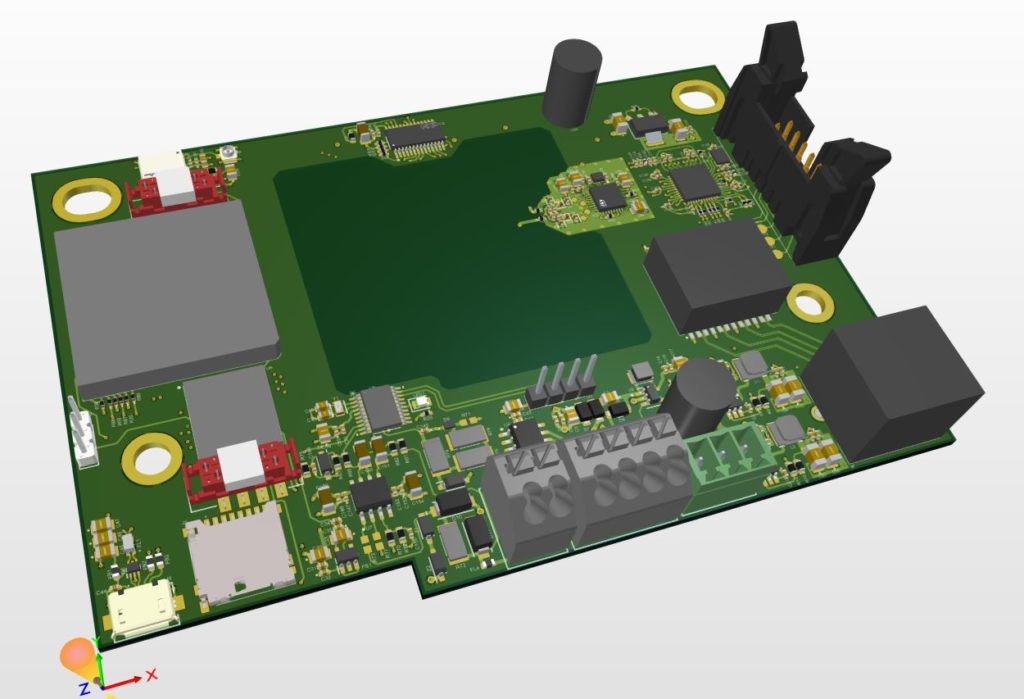

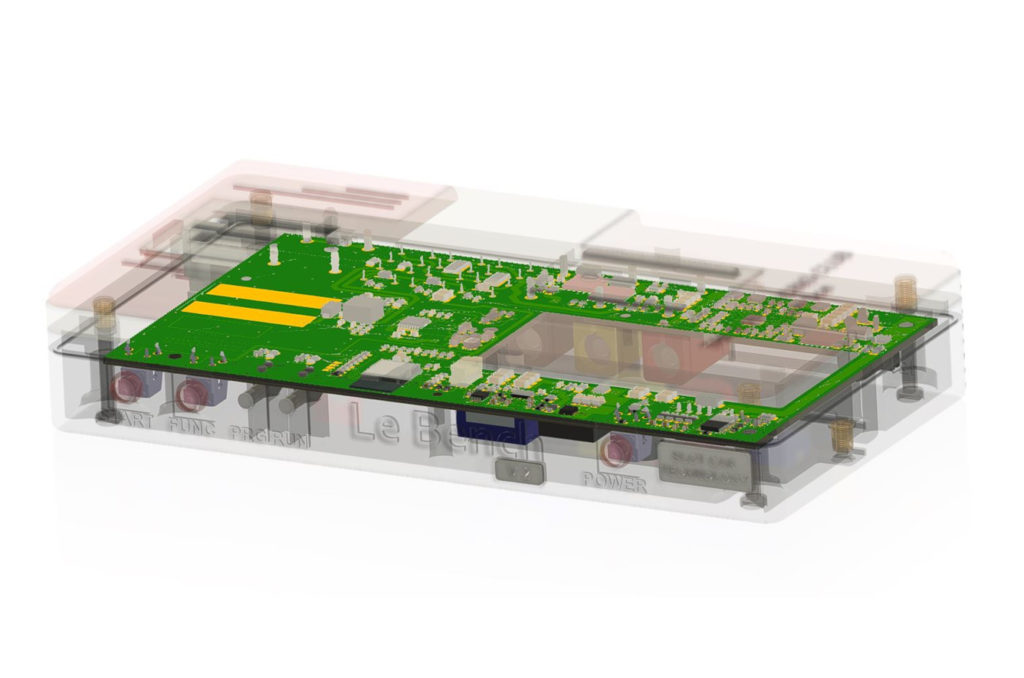

Lors de la création des librairies de composants, nous nous assurons d’associer un modèle 3D conforme à la géométrie de chaque composant.

La modélisation 3D de la carte permet d’évaluer la positionnement et l’accessibilité des composants en termes d’assemblage et de montage. Cette modélisation sera ensuite utilisée afin d’obtenir une modélisation 3D complète de la mécanique du produit intégrant la carte électronique.

Carte numérique et RF

Carte maquette

MODÉLISATION 3D ET SIMULATION MULTI-PHYSIQUE

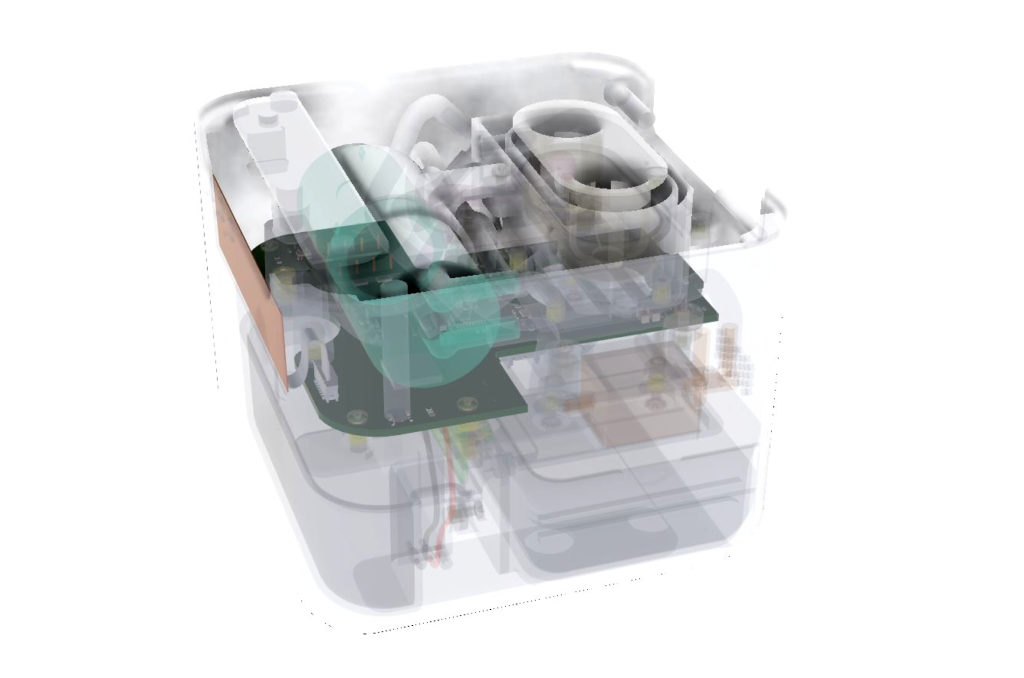

Nous réalisons l’intégration du modèle 3D de la carte électronique dans la modélisation 3D mécanique du boitier ou de l’assemblage mécanique hôte, avant d’initier la fabrication de la carte et de la mécanique, afin de vérifier et corriger au besoin les aspects suivants :

- Les interfaces de fixation et de maintien de la carte électronique

- Les risques de collision entre la carte, ses composants et les constituants mécaniques du boitier

- La position et l’accessibilité de la connectique, boutons et afficheurs pour le montage et les cas d’usage

- Les passages de câble et les marges de longueurs du câblage interne

- Valider et optimiser la gamme de montage en prévision de la production

Banc d'essai pour moteur DC

nettoyage D'oreillette audio

La modélisation combinée des cartes électronique avec la mécanique nous permet également de réaliser des simulations multi-physique afin de vérifier la conformité de la conception aux exigences architecturales et de conception et de réduire le risque d’occurrence d’itérations.

- Simulation thermique statique et de flux

- Simulation vibratoire, analyse de modes et contraintes

- Simulation CEM et RF, analyse de diaphonie inter-câble et évaluation des performances RF

FABRICATION

Nous confions la fabrication des PCB et le câblage des cartes électroniques à nos partenaires EMS spécialisés, selon les besoins, pour la réalisation de prototype rapide ou pour la fabrication en série.

Nous assurons la gestion de configuration des dossiers de définition, la gestion des approvisionnements, le suivi de fabrication et des procédures de contrôle qualité.

Prototype de carte électronique

Nous disposons d’une unité de production par impression additive composée de 5 imprimantes 3D permettant de réaliser des prototypes et des pré-séries dans des délais courts et d’offrir la flexibilité nécessaire pour réaliser des ajustements mécanique en phase de mise au point.

Fabrication de pièces EN SÉRIE

Atelier d'assemblage mécanique

Notre savoir-faire et notre expérience de production par impression additive nous permettent de réaliser des pièces en polymères tels que le PLA, l’ABS ou le PETG avec une maitrise qualitative et une répétabilité de production élevée, aussi bien pour des assemblages statiques que cinématiques.

VALIDATION

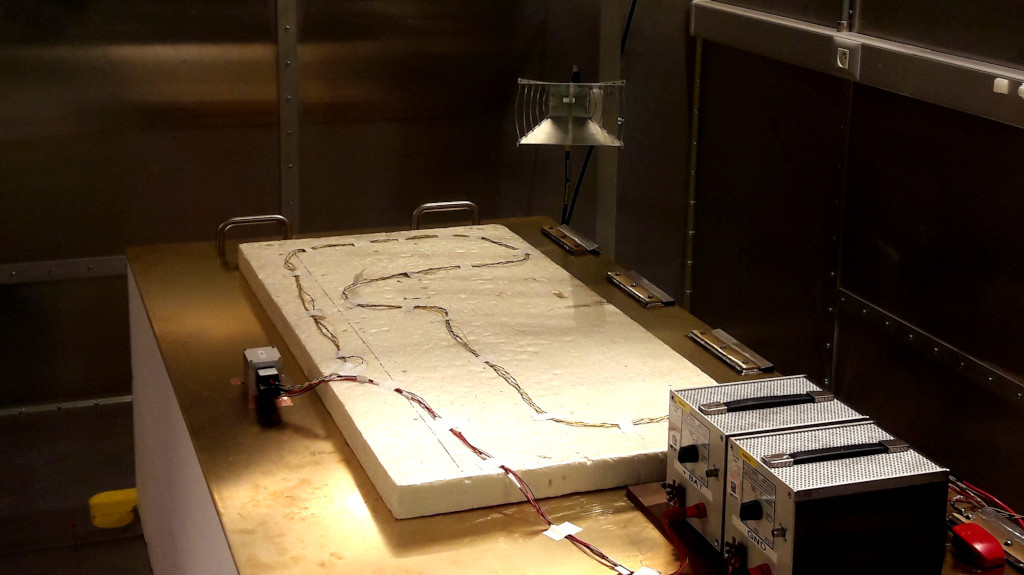

Notre laboratoire de mesures électriques nous permet de réaliser les campagnes de validation, de mise au point, d’analyse et de pré-certification CEM de cartes électroniques pour des applications de type :

- Analogique de précision et haute-fréquence

- Numérique complexe et high-speed sur bus parallèles, sériels et différentiels

- Alimentation et convertisseur de puissance

- Transmissions radio-fréquence

Laboratoire de mesures et ESSAIS

Essais en chambre climatique

Nous réalisons, selon les besoins, des essais climatiques permettant de valider la robustesse et la conformité fonctionnelle des produits développés sur leur domaine de température opérationnelle, avec la capacité de couvrir une gamme de -50°C à +125°C.

INTÉGRATION LOGICIELLE ET MÉCANIQUE

Notre bureau d’études dispose des compétences pour réaliser le développement de logiciels embarqués sur microcontrôleur, processeur et FPGA. Nous développons en environnement bare-métal ainsi que sous Real-Time OS tel que freeRTOS.

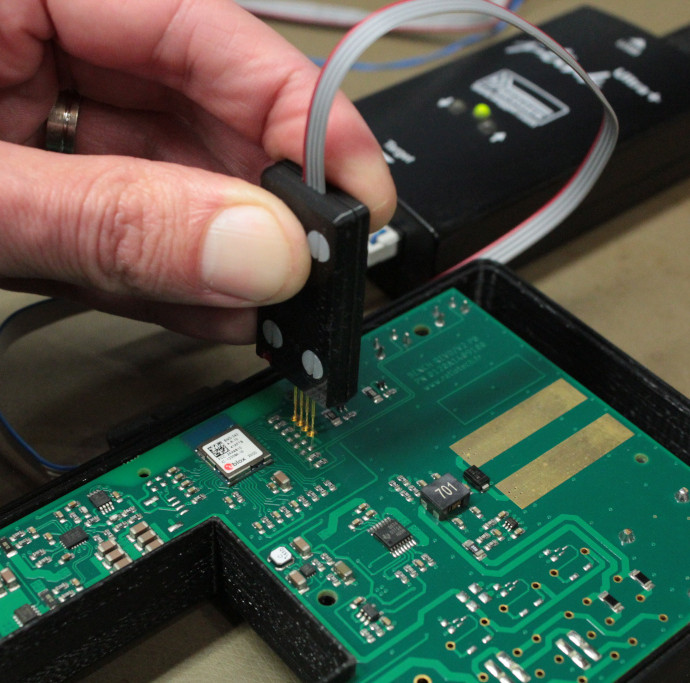

Nous développons les outils appropriés (sondes matérielles et script logiciels) afin de faciliter la mise au point et la programmation des cibles à programmer dans leur environnement mécanique.

Programmation du logiciel embarqué

Intégration mécanique

La phase d’intégration mécanique nous permet de valider :

- Les interactions statiques et cinématiques de la mécanique avec les circuits électroniques et les harnais de câblage

- La gamme de montage, l’accessibilité des constituants et leur maintenabilité

- Les interactions électro-magnétiques, thermiques et fluidiques

- La tenue à l’usure, aux vibrations et la robustesse aux chocs

- L’ergonomie des cas d’usages et de l’interface utilisateur

INDUSTRIALISATION

Les documents rédigés et générés à chaque étape du processus de développement sont regroupés en package pour obtenir les dossiers de conception, d’approvisionnement et de fabrication.

Nous modélisons la gamme de montage des produits à l’aide de scénarios 3D virtuels. Nous pouvons ainsi identifier, en amont des investissements de production, des optimisations en termes de temps d’exécution, de besoin en outillage spécifiques et de coûts.

Les caractéristiques essentielles de chaque élément manufacturé sont identifiées et quantifiées afin de déterminer les critères d’acceptabilité en fonction du rendement attendu en production série.

MODÉLISATION DE GAMME D'ASSEMBLAGE

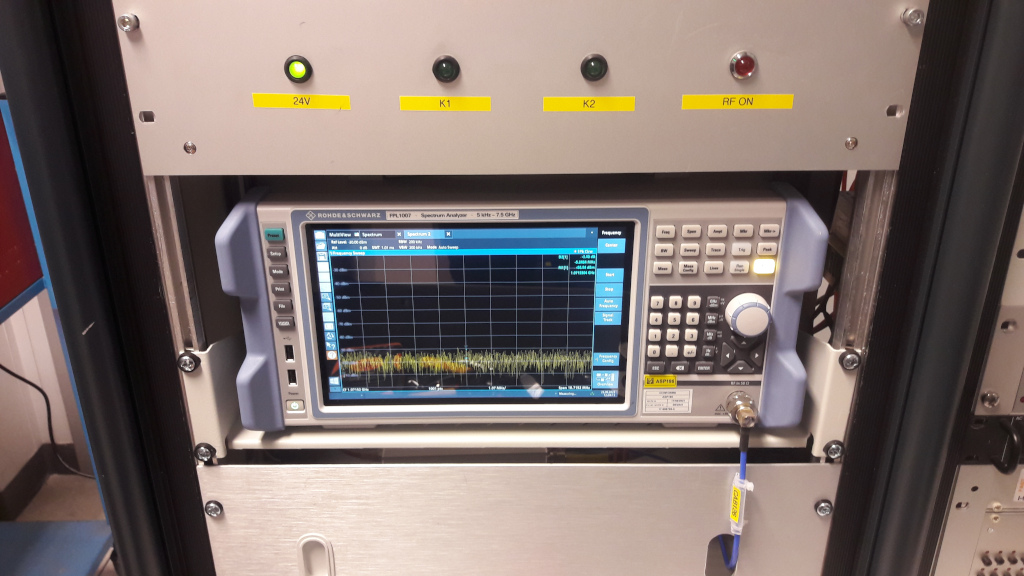

QUALIFICATION

Nous vous accompagnons dans la rédaction des plans de qualification et de certification, ainsi que dans la préparation de la documentation technique associée.

Nous organisons, avec les laboratoires de mesures accrédités, la planification des essais CEM, EMF, Radio-Fréquence, Sécurité électrique, Vibration, Température et Humidité. Nous pouvons également intervenir pour la mise en place, le contrôle et l’optimisation des setups de mesure en collaboration avec les laboratoires.

MESURE D'ÉMISSIONS RAYONNÉES

ANALYSE SPECTRALE

Nous réalisons également des campagnes CEM de pré-certification (phase amont) et d’investigations (phase avale) au sein de notre laboratoire et en chambre anéchoïque auprès d’un laboratoire partenaire.

Vous avez un besoin de développement EN électronique ?

OUTILS LOGICIELS

Notre expertise des outils de CAO nous permet d’utiliser un large éventail de solutions CAD du marché en fonction des besoins des projets qui nous sont confiés.

Simulation Electrique et Intégrité du Signal

- LTSpice, QUCS, Tina

- PCB Toolkit

- Hyperlynx

- Altium Designer

Schéma et Routage

- Altium Designer, Cadence, Mentor et Cadstar

- KiCad et Eagle

Modélisation Mécanique

- Autodesk Fusion 360

- PCB-Investigator Physics

(*) Licences acquises selon les besoins projets